_______________________________________________________________________________________________________________________________________________________________________

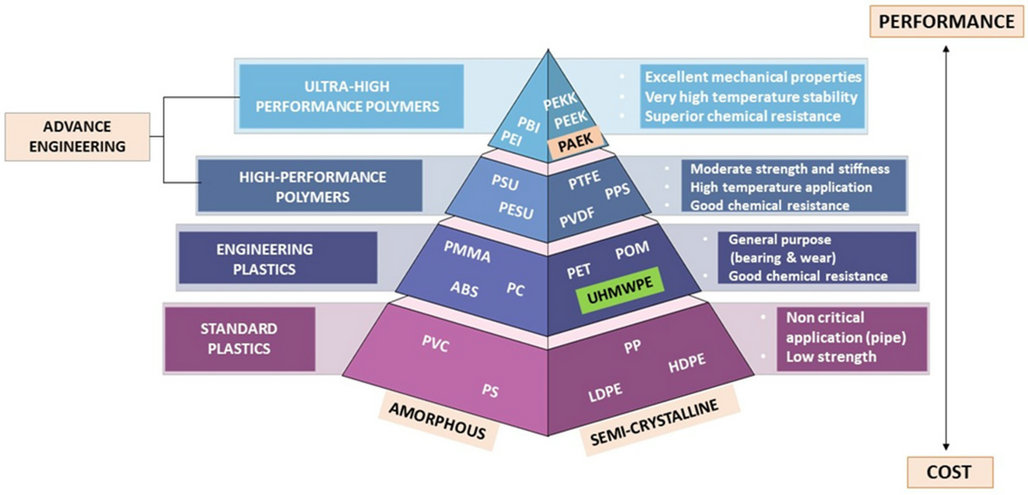

As resinas de poli(éter éter cetona) (PAEK), desenvolvidas no século XX, são plásticos de engenharia de alto desempenho, conhecidos por sua excelente resistência térmica, à corrosão, ao desgaste e biocompatibilidade. São amplamente utilizadas nas indústrias de defesa, aeroespacial, eletrônica, automotiva, mecânica, petróleo, nuclear e médica.

Os polímeros PAEK são sintetizados por reações de substituição nucleofílica A2+B2 usando bisfenol e monômeros de difluoreto. A estrutura molecular influencia significativamente as propriedades. As estruturas semicristalinas consistem em cadeias regulares de éter-cetona-benzeno, enquanto variantes amorfas surgem com grupos laterais irregulares que quebram a cristalinidade.

PAEK é um polímero termoplástico linear com anéis aromáticos ligados por grupos éter e cetona. A cadeia rígida e fortes interações intermoleculares garantem excelente resistência térmica e mecânica. Os grupos éter aumentam a tenacidade: quanto mais éteres, maior a flexibilidade.

Tipos principais incluem:

PEEK (Poliéter éter cetona)

PEK (Poliéter cetona)

PEKK (Poliéter cetona cetona)

PEEKK (Poliéter éter cetona cetona)

PEKEKK (Poliéter cetona éter cetona cetona)

Comercializado na década de 1980 pela ICI, o PEEK é um polímero semicristalino com Tg = 143 °C, Tm = 343 °C e até 48% de cristalinidade. Sua estrutura proporciona excelente resistência ao calor, força mecânica, resistência à radiação (até 10⁹ rad), resistência química (exceto ácido sulfúrico concentrado), estabilidade dimensional, resistência à fadiga e ao desgaste, além de ótimas propriedades elétricas. É amplamente utilizado nos setores aeroespacial, nuclear, eletrônico e automotivo.

Introduzido em 2002 pela Victrex (anteriormente ICI), o PEK (também chamado PEEK-HT) possui Tg de 157 °C e Tm de 374 °C. Ele oferece melhor desempenho térmico e resistência ao desgaste em comparação com o PEEK, com um custo cerca de 10% maior.

Desenvolvido pela DuPont nos anos 1980, o PEKK apresenta Tg de 165 °C e Tm de 381 °C. Proporciona excelente estabilidade térmica e resistência química, sendo usado em materiais estruturais e isolantes de alta temperatura.

Desenvolvido pela Universidade de Jilin, o PEEKK melhora ainda mais as propriedades do PEEK, com Tg = 162 °C e Tm = 367 °C. Algumas variantes alcançam Tg de até 192 °C, Tm de 428 °C e temperatura de decomposição térmica de 540 °C, sendo um dos PAEKs mais resistentes ao calor.

Criado pela Victrex por meio de síntese nucleofílica, o PEKEKK (Tg = 162 °C, Tm ≈ 384–387 °C) representa a terceira geração dos materiais PAEK. Compósitos reforçados com fibra mostram resistência à deformação térmica de até 386 °C e uso de curto prazo até 400 °C.

A estrutura molecular exclusiva do PAEK — anéis aromáticos e heterocíclicos, alta energia de ligação e segmentos rígidos — resulta em:

Alta Tg e temperatura de decomposição

Baixa inflamabilidade

Excelentes propriedades mecânicas e módulo

Resistência a solventes e produtos químicos

Isolamento elétrico e resistência à radiação

Resistência térmica: Tg = 143 °C, Tm = 343 °C. Com 30% de fibra de vidro ou carbono, suporta 260 °C continuamente e 300 °C em curto prazo.

Propriedades mecânicas: Resistência à tração até 212 MPa (30% CF), resistência à flexão até 335 MPa.

Resistência ao impacto: Excelente, com resistência ao impacto com entalhe >200 kg·cm/cm.

Autolubrificação e resistência ao desgaste: Excelente desempenho sob várias pressões, velocidades e rugosidades de superfície. Variantes com reforço de fibra de carbono são comparáveis ao poliimida.

Resistência química: Insolúvel na maioria dos solventes; resistência semelhante ao aço niquelado.

Retardância à chama: UL V-0 (amostra de 1,45 mm sem aditivo retardante).

Resistência à hidrólise: Mantém desempenho em água quente e vapor (até 250 °C por milhares de horas).

Isolamento elétrico: Perda dielétrica de 0,0033 a 10 Hz; tensão de ruptura de 17 kV/mm.

Resistência à radiação: Suporta >1100 Mrad sem perda de isolamento.

Aderência e resistência à fadiga: Forte aderência a metais e excelente vida útil sob fadiga.

Processabilidade: Adequado para moldagem por injeção, extrusão, moldagem por compressão, sopro, fiação por fusão, rotomoldagem e revestimento em pó.

1. Proporção Éter/Cetona e Resistência Térmica

Tg e Tm estão intimamente ligados à proporção de grupos éter e cetona. Maior quantidade de grupos cetona → maior rigidez e resistência térmica. No entanto, excesso pode dificultar o processamento. Um equilíbrio ideal é essencial.

2. Conectividade da Cadeia

A incorporação de unidades de bifenila altera o estilo de ligação das cadeias. Por exemplo, ao comparar PEDEK com PEDEKK (mesma proporção éter/cetona), as diferenças estruturais afetam Tg e Tm. As estruturas de bifenila ao lado dos grupos cetona aumentam significativamente a rigidez e o desempenho térmico.

3. Resistência Mecânica

Resinas PAEK como o PEEKK podem apresentar maior resistência à tração e módulo com o aumento de grupos cetona. Para aplicações de alta resistência, o reforço com fibras é recomendado.

4. Estruturas Reticuladas

Variantes de PAEK com grupos fenilacetileno permitem ajustar o desempenho térmico após reticulação, aumentando Tg com maior conteúdo de alquino.