Em 2024, as vendas de veículos de nova energia na China atingiram 12,87 milhões de unidades, com crescimento de 35,5%. A redução de peso tornou-se essencial para aumentar a autonomia e reduzir emissões.

Uma redução de 10% no peso do veículo pode aumentar a autonomia em 5–8%, enquanto cada 100 kg a menos reduz 7,5–12,5 g/km de CO₂. O uso de termoplásticos por veículo deve chegar a 250 kg nos EVs até 2025.

O desenvolvimento de materiais automotivos está migrando para soluções leves, sustentáveis e de alto desempenho. Este artigo analisa PP, PA, PC, PBT e PEEK sob a ótica da eletrificação e inteligência veicular.

O PP responde por mais de 40% dos plásticos automotivos, oferecendo excelente equilíbrio entre custo e desempenho, com aplicações estruturais, funcionais e de blindagem eletromagnética.

Materiais PA avançados permitem reduções de peso superiores a 40%, mantendo alta resistência mecânica e térmica em sistemas de potência e elétricos.

Tecnologias de tenacificação ampliam o uso do PC em componentes transparentes e de segurança, como sensores e tetos panorâmicos.

O PBT aprimorado apresenta alta resistência à hidrólise, garantindo confiabilidade de longo prazo em conectores automotivos de alta tensão.

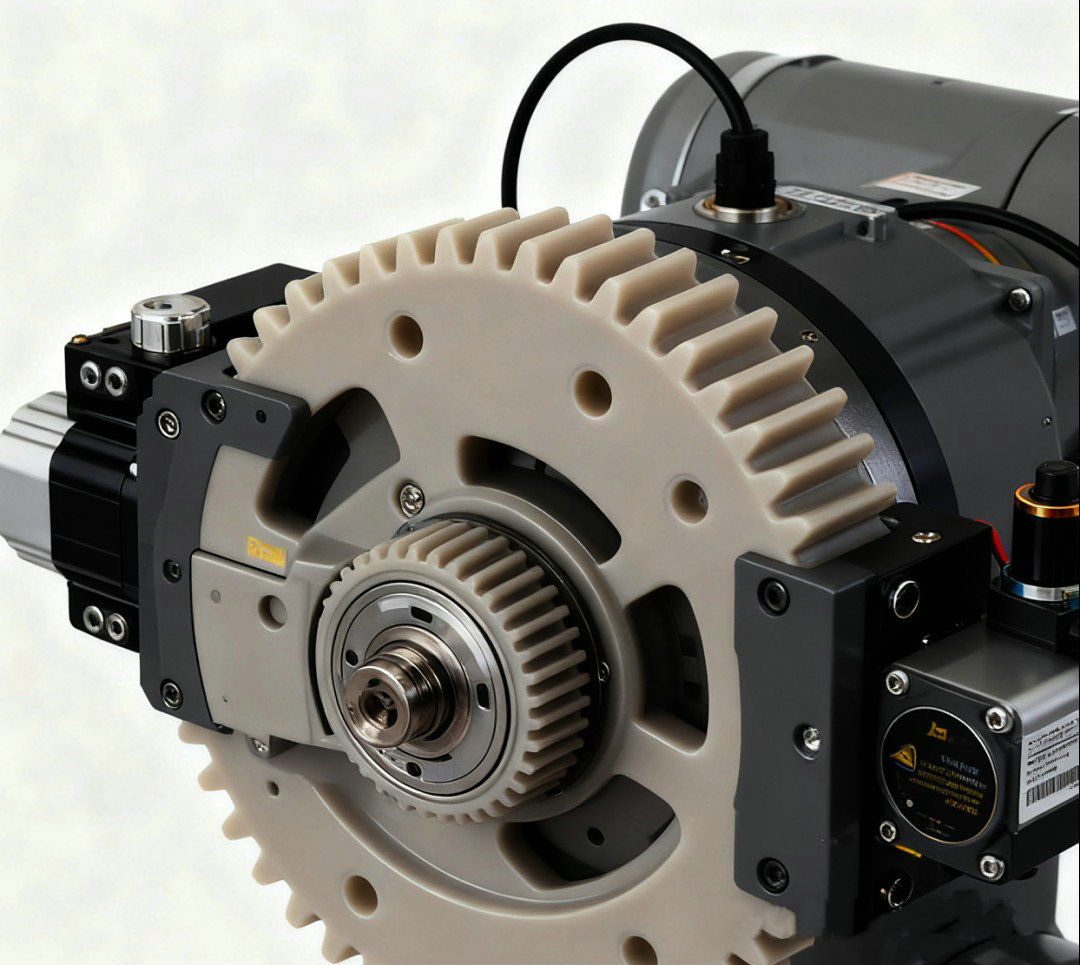

PEEK destaca-se por resistência térmica extrema, baixo atrito e durabilidade, sendo ideal para engrenagens de acionamento elétrico e rolamentos de precisão.

ABS, PVC, POM e LCP desempenham papéis essenciais em interiores, transmissões e sistemas eletrônicos automotivos.

Os materiais termoplásticos estão moldando o futuro dos veículos elétricos, inteligentes e sustentáveis, substituindo metais e elevando os padrões de desempenho automotivo.