PEEK (Poliéter éter cetona) é um termoplástico semicristalino aromático com excelente resistência mecânica, estabilidade térmica e química. Graças à sua estrutura molecular única, é amplamente usado nas indústrias aeroespacial, médica e automotiva.

Os parâmetros de processamento devem ser ajustados de acordo com o método: moldagem por compressão, extrusão, injeção, prensagem a quente ou impressão 3D.

Processo:

Secagem a 150–200°C por 6-8h, prensagem a 350°C e 7-14 MPa, resfriamento lento e recozimento.

Ideal para peças estruturais médias, como suportes aeronáuticos e bases de próteses.

Problemas Comuns:

Poros ou vazios - pressão insuficiente ou má ventilação.

Contaminação - limpar moldes e materiais.

Escurecimento ou degradação - superaquecimento.

Pó não fundido - aquecimento insuficiente.

Processo:

Secagem a 120-150°C (4-6h), aquecimento a 300-390°C, extrusão e resfriamento.

Usado para tubos, chapas e barras.

Problemas Comuns:

Falta de alimentação - entupimento do funil ou temperatura incorreta.

Torque elevado - alta viscosidade; aumentar temperatura.

Defeitos superficiais - umidade no material.

Trincas - tensão interna; reduzir velocidade.

Baixa cristalinidade - ajustar temperatura do meio de resfriamento.

Processo:

Secagem a 120-150°C, aquecimento a 360-400°C, molde a 150-180°C, injeção e recozimento a 150-200°C.

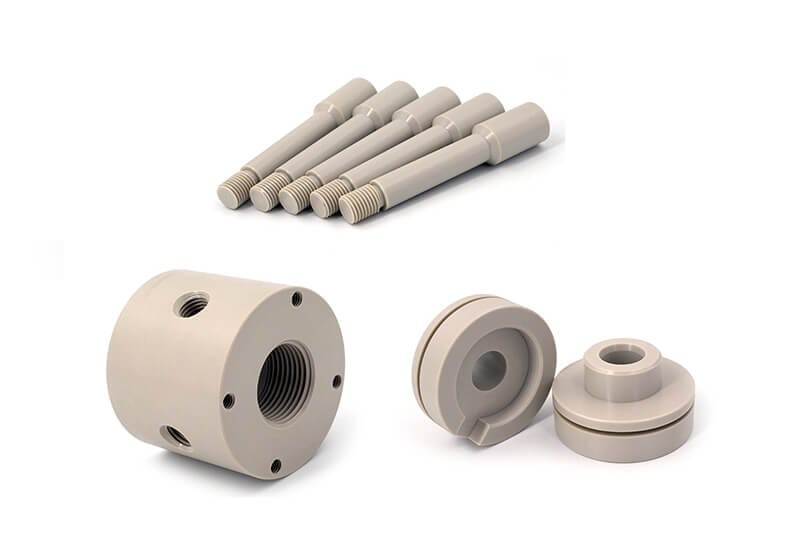

Adequado para peças complexas como engrenagens e conectores médicos.

Problemas Comuns:

Cor ou transparência irregular - baixa cristalinidade.

Delaminação - tensão de cisalhamento excessiva.

Manchas de queimadura - ar preso.

Pontos pretos - contaminação.

Diferença de brilho - pressão inadequada.

Linhas serpenteadas - velocidade de injeção alta.

Material frio - resfriamento no bico.

Bolhas de ar - injeção rápida.

Marcas de retração - baixa pressão de compactação.

Ondulações superficiais - baixa velocidade ou perda de pressão.

Marcas de umidade - secagem insuficiente.

Fibras expostas - aumentar temperatura.

Listras de tigre - fluxo pulsante.

Molde incompleto - temperatura baixa.

Deformação ou empenamento - contração desigual.

O controle preciso de temperatura, pressão e secagem é essencial para obter produtos de PEEK de alta qualidade. Entender as causas dos defeitos ajuda engenheiros a otimizar o processo e maximizar o desempenho do material.