O que é Peek?

PEEK significa Polieterecetona, que é um polímero termoplástico de alto desempenho. O PEEK é conhecido por suas propriedades mecânicas excepcionais, resistência química e estabilidade em altas temperaturas, tornando-o uma escolha popular em várias indústrias.

Vantagens e Desvantagens do PEEK (Polieterecetona)

Vantagens:

Estabilidade em Altas Temperaturas: O PEEK pode operar de forma confiável em temperaturas elevadas, demonstrando resistência ao calor excepcional, tornando-o adequado para aplicações em alta temperatura.

Resistência Química: O PEEK apresenta resistência excepcional a uma ampla gama de produtos químicos, incluindo ácidos, bases, solventes e óleos, tornando-o valioso nas indústrias química, de petróleo e gás.

Desempenho Mecânico: O PEEK oferece propriedades mecânicas notáveis, incluindo alta resistência à tração, rigidez e tenacidade, tornando-o adequado para aplicações que exigem capacidades de suporte de carga elevada.

Isolamento Elétrico: O PEEK serve como um excelente isolante elétrico, encontrando aplicação em componentes eletrônicos e sistemas elétricos.

Biocompatibilidade: O PEEK é biocompatível, tornando-o adequado para uso em dispositivos médicos e implantes.

Baixa Inflamabilidade: O PEEK exibe baixa inflamabilidade e emite fumaça mínima quando exposto ao fogo, uma característica de segurança crítica em certas aplicações.

Estabilidade Dimensional: O PEEK mantém sua estabilidade dimensional mesmo sob condições desafiadoras, tornando-o adequado para engenharia de precisão e aplicações aeroespaciais.

Facilidade de Usinagem: O PEEK é relativamente fácil de ser usinado, simplificando o processo de fabricação de componentes e peças.

Desvantagens:

Alto Custo: O PEEK é relativamente caro, o que pode limitar seu uso generalizado em aplicações sensíveis ao custo.

Higroscopicidade: O PEEK possui algum grau de absorção de água, o que pode afetar seu desempenho quando exposto a ambientes úmidos.

Usinagem Complexa: Embora o PEEK seja relativamente fácil de ser usinado, podem ser necessários processos e ferramentas de usinagem específicos, exigindo conhecimento e equipamento especializados.

Expansão Térmica: O PEEK possui um coeficiente de expansão térmica linear relativamente alto, o que precisa ser considerado em projetos que envolvem mudanças de temperatura e estabilidade dimensional.

Coloração Limitada: A capacidade de coloração do PEEK é limitada, o que pode restringir seu uso em aplicações que requerem cores específicas.

Embora o PEEK possua muitas características excepcionais, um equilíbrio cuidadoso de suas vantagens e desvantagens deve ser considerado ao selecioná-lo para requisitos de aplicação específicos.

Diferenças Entre PEEK e Poliimidas: Uma Comparação Detalhada

1, Estrutura Química:

PEEK (Polieterecetona): O PEEK é um termoplástico semicristalino conhecido por sua estrutura polimérica aromática linear, contendo unidades repetidas de éter e grupos cetona. Pertence à família das poliariletercetonas.

Poliimidas: Poliimidas são uma classe de polímeros sintéticos caracterizados por seus grupos funcionais de imida, que formam uma estrutura tridimensional altamente reticulada. As poliimidas são conhecidas por suas diversas estruturas químicas, incluindo variantes alifáticas e aromáticas.

2, Resistência à Temperatura:

PEEK: O PEEK oferece excelente resistência a altas temperaturas, com uma temperatura de uso contínuo de até 250°C (482°F).

Poliimidas: As poliimidas são conhecidas por sua excepcional estabilidade térmica e podem suportar temperaturas contínuas bem acima de 300°C (572°F).

3, Propriedades Mecânicas:

PEEK: O PEEK apresenta alta resistência à tração, rigidez e tenacidade, tornando-o adequado para aplicações de suporte de carga.

Poliimidas: As poliimidas também possuem excelentes propriedades mecânicas, incluindo alta resistência à tração, mas propriedades específicas podem variar com base na poliimida particular.

4, Resistência Química:

PEEK: O PEEK é resistente a uma ampla gama de produtos químicos, incluindo muitos ácidos, bases e solventes orgânicos.

Poliimidas: As poliimidas são conhecidas por sua excepcional resistência química e podem suportar exposição a ácidos, bases e solventes agressivos.

5, Isolamento Elétrico:

PEEK: O PEEK é um bom isolante elétrico, mas não é tão amplamente utilizado em aplicações elétricas quanto as poliimidas.

Poliimidas: As poliimidas se destacam como isolantes elétricos e são comumente empregadas em componentes eletrônicos.

6, Opções de Cor:

PEEK: O PEEK geralmente está disponível em cores naturais bege ou preto.

Poliimidas: As poliimidas podem estar disponíveis em várias cores, oferecendo mais flexibilidade para aplicações que requerem estética específica.

7, Métodos de Usinagem:

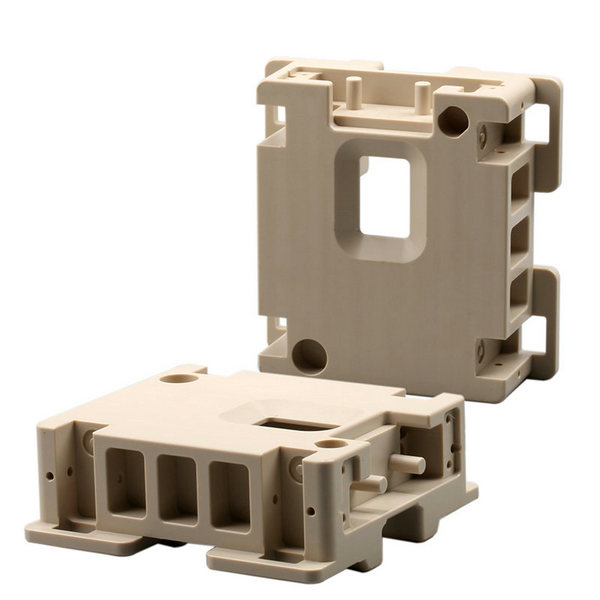

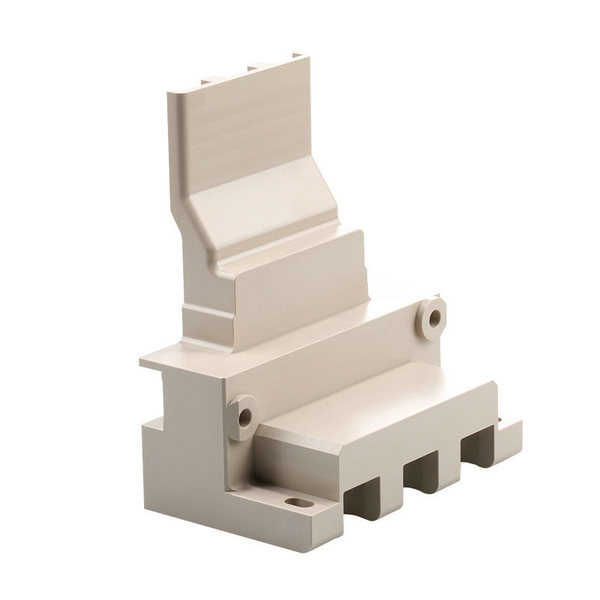

PEEK: O PEEK pode ser processado usando técnicas termoplásticas padrão, como moldagem por injeção e extrusão.

Poliimidas: A usinagem de poliimidas pode ser mais complexa, frequentemente exigindo técnicas e equipamentos especializados.

8, Custo:

PEEK: O PEEK é relativamente caro em comparação com muitos outros plásticos de engenharia.

Poliimidas: O custo das poliimidas pode variar dependendo do tipo e da classe específicos, mas geralmente é competitivo em aplicações de alto desempenho.

9, Aplicações:

PEEK: Aplicações comuns para o PEEK incluem componentes aeroespaciais, peças automotivas, dispositivos médicos e componentes industriais.

Poliimidas: As poliimidas são utilizadas na aviação, eletrônica, automobilística e aplicações militares, bem como em campos especializados como microeletrônica e exploração espacial.

Tanto o PEEK quanto as poliimidas oferecem propriedades únicas, e a escolha entre eles depende de requisitos e condições específicas de aplicação.

PEEK vs. Poliimidas: Qual é a Melhor Opção para Você?

Escolher entre PEEK (Polieterecetona) e Poliimidas depende de suas necessidades específicas de aplicação e requisitos de desempenho. Ambos os materiais oferecem vantagens distintas, e a decisão deve ser baseada em fatores como resistência à temperatura, propriedades mecânicas, resistência química e considerações de usinagem. Aqui está um guia para ajudá-lo a determinar qual material é mais adequado para suas necessidades:

Escolha PEEK (Polieterecetona) se:

Desempenho em Altas Temperaturas: O PEEK se destaca em ambientes de alta temperatura, com uma temperatura de uso contínuo de até 250°C (482°F). É uma excelente escolha para aplicações que requerem resistência ao calor sem as temperaturas extremas que as poliimidas podem suportar.

Facilidade de Usinagem: O PEEK pode ser processado usando técnicas termoplásticas padrão, como moldagem por injeção e extrusão, o que pode ser mais acessível para o seu processo de fabricação.

Resistência Mecânica: Se sua aplicação requer alta resistência à tração, rigidez e tenacidade, o PEEK é uma forte candidatura.

Disponibilidade em Cores Naturais: O PEEK geralmente está disponível em cores naturais bege ou preto, o que pode ser adequado para muitas aplicações sem requisitos específicos de cor.

Peek vs. Poliimida: Aplicações

Aplicações de PEEK (Polieterecetona):

Aeroespacial: O PEEK é usado em aplicações aeroespaciais para componentes que exigem alta relação resistência-peso, como partes internas de aeronaves, suportes e conectores.

Dispositivos Médicos: A biocompatibilidade do PEEK o torna adequado para implantes médicos, dispositivos odontológicos e instrumentos cirúrgicos. Também é usado em carcaças de equipamentos médicos.

Automotivo: O PEEK é empregado na indústria automotiva para várias aplicações, incluindo conectores elétricos, selos e rolamentos devido à sua resistência a produtos químicos e desgaste.

Petróleo e Gás: O PEEK é utilizado na exploração de petróleo e gás para ferramentas, selos e componentes de válvulas devido à sua resistência a altas temperaturas e produtos químicos.

Eletrônicos: As propriedades de isolamento elétrico do PEEK são valiosas em componentes eletrônicos como conectores, isoladores e placas de circuito.

Componentes Industriais: O PEEK é encontrado em maquinário industrial, bombas e selos onde sua combinação de resistência mecânica e resistência química é benéfica.